钨铜合金为什么要镀金?难点在哪里?怎样在保证附着力的同时兼顾导电、耐蚀、可焊/可键合与外观稳定?围绕这些问题,从材料特性、工艺路线、关键参数、可靠性到量产管控,系统梳理一套可落地的做法。

一、先明确目的:为什么要在钨铜上镀金

钨铜(W‑Cu)兼具高导热、高耐蚀、低热膨胀与高温强度,常见于半导体散热基板、微波器件法兰、真空部件、点焊电极等。然而其表层的钨骨架与铜相化学活性与电位差异大,裸材存在以下痛点:

易氧化与变色:铜相暴露导致表面快速失光、易污染。

可焊/可键合性不稳定:裸铜易被氧化膜与污染破坏润湿;钨面更难直接实现可靠焊接或金丝键合。

接触电阻与长期稳定性:潮热、硫化环境下电接触劣化。

镀金的价值在于提供化学惰性表面、低接触电阻、优良可焊/可键合性与外观稳定,同时以Ni、Pd 等扩散阻挡层限制Cu/W向金层扩散,维持长期性能。

二、材料特性与镀前难点

W‑Cu是“伪合金”,由多孔钨骨架渗铜形成,表面通常同时暴露W与Cu:

相组成不均:局部铜富集或钨富集,导致局部电位差,易在溶液中发生微电池效应。

孔隙与陷液风险:微孔易“吸附—滞留—迟渗”前处理药液,后续在加热或电沉积中渗出造成起泡、变色。

氧化膜固执:W氧化物致密且难溶,Cu氧化膜亦影响润湿与附着。

热循环应力:W与Cu热膨胀差异叠加金/镍层的应力,易在热冲击中产生微裂或界面脱层。

因此,彻底清洁脱脂、受控粗化、选择性活化与有效封孔,是进入镀层体系之前必须攻克的基础。

三、典型工艺路线怎么选

根据终端需求与设备条件,可选三条主线(均以“打底—阻挡—金层”为核心思路):

化学镍(Ni‑P)打底 → 金电镀

适用:形状复杂、要求全面阻挡扩散与良好可焊性。

特点:化学镍对异质表面覆盖性好,能均匀“封孔”;P含量中等(6%–10%)兼顾阻挡与可焊。

金层:软金(纯金)用于键合/低接触电阻;硬金(微量Co/Ni)用于耐磨接触。

电镀镍(硫酸盐/氯化镍)打底 → 金电镀

适用:导电连续性好、几何较规整的部件。

特点:效率高、内应力可调;对前处理洁净与活化要求更高。

可加薄置换Pd或闪镀Ni作为“黏结/过渡层”,改善初期附着。

PVD/溅射种子层(如TiW/Au或Cr/Ni/Au) → 金加厚电镀

适用:超洁净、真空/微波器件,或对界面可控性要求极高的场合。

特点:界面清洁且可控,种子层致密;前期设备投入与单件成本较高。

小结:以Ni(化学或电镀)作主阻挡层 + Au面层最为通用;对高温长期应用,可在Ni与Au之间加0.1–0.3 μm Pd进一步抑制扩散与孔蚀。

四、关键工序逐步拆开

1)机械与化学前处理

去油/脱脂:超声+碱洗,完全去除油污与抛光蜡。

受控粗化:细砂喷/刷光或化学微蚀,目标是获得“清洁且均匀的微观粗糙度”,为化学镍或电镀提供机械咬合。

选择性活化:

对铜相:弱酸活化(如稀H2SO4或络合体系微蚀),去氧化膜。

对钨相:采用复配活化(避免强腐蚀性体系对基体伤害),或借助微薄置换层过渡。

预烘—驱液:中温烘干以排出微孔中残液,降低后续“渗液起泡”。

2)打底层(阻挡/致密/封孔)

化学镍(Ni‑P):覆盖性强、孔隙率低;厚度常取5–10 μm,P含量中等有利于阻挡与可焊的平衡。

电镀镍:当基体导电连续性良好时可用;通过添加剂控制内应力并确保附着。

过渡层(可选):薄Pd(置换或电镀)或快速闪镀Ni,在难活化区域改善黏结。

3)金层沉积(功能面)

软金(纯金):用于金丝键合、低接触电阻、微波低损,厚度常见0.8–2 μm。

硬金(Co/Ni微量合金化):用于插拔/滑动接触与耐磨外观,常见1–3 μm;注意硬金对键合与高温焊接的影响。

非氰化金(亚硫酸盐):用于特定合规/安全需求;配方要点是控制杂离子与应力,获得足够延展性与低孔隙率。

4)后处理与去氢/稳定化

低温烘烤(如150–200℃适当时长):驱除氢与残留水分,稳定界面应力。

纯水漂洗与干燥:高纯水终洗,避免氯、硫残留;必要时加酒精置换加速干燥。

封存与防硫化:使用低硫包装材料,避免金层“发黄/发棕”。

五、层间材料与厚度的实用搭配

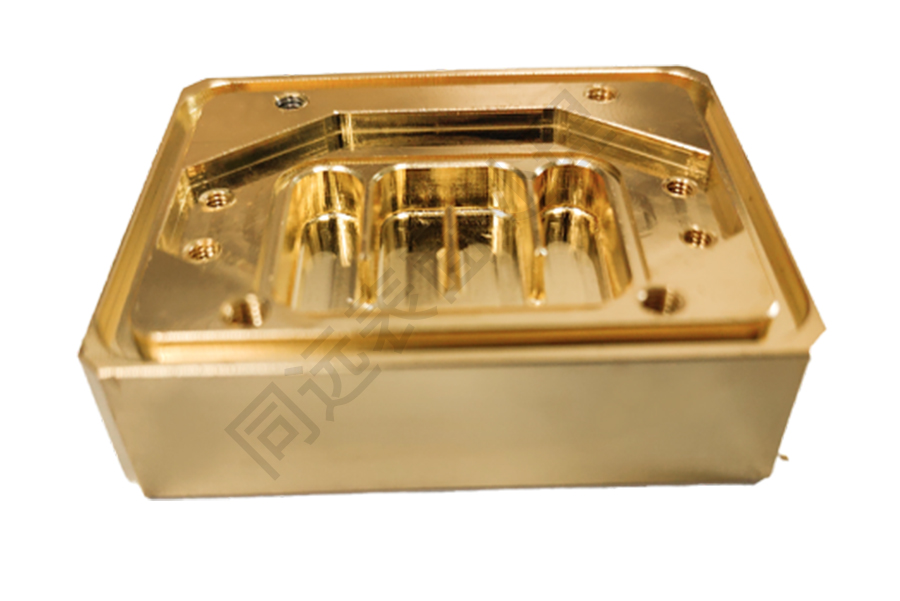

通用可焊/可键合:W‑Cu / Ni(6–10 μm, P中等或低应力电镀Ni) / Au(1 μm软金)。

高温长期(>150℃):W‑Cu / Ni(8–12 μm) / Pd(0.1–0.3 μm) / Au(1–2 μm软金)。

耐磨接触:W‑Cu / Ni(8–10 μm) / 硬金(1–3 μm)。

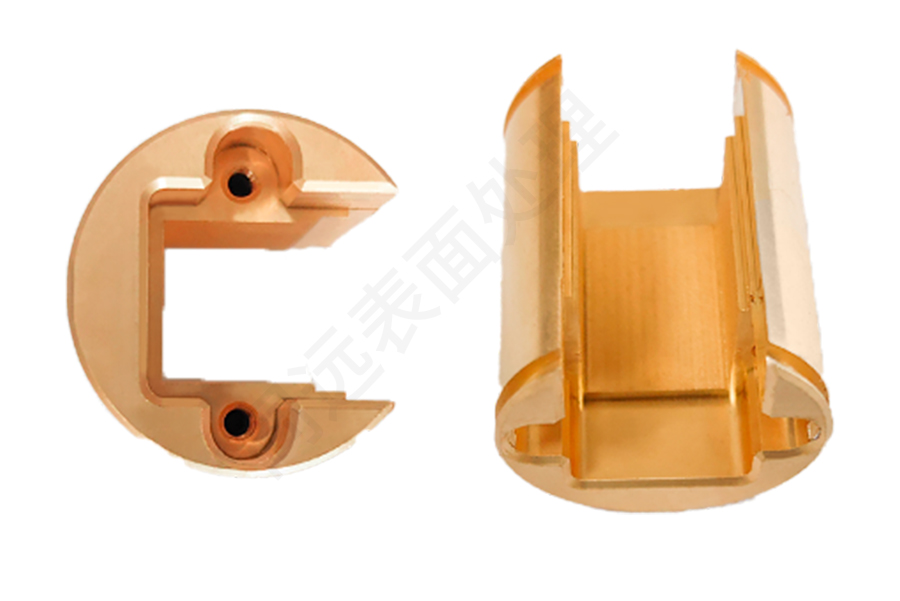

微波/低损外表面:优先软金,控制表面粗糙度与孔隙率,避免过厚硬金引入的内应力与损耗上升。

厚度不是越厚越好,关键是孔隙率、扩散阻挡与应力平衡。对真空或超洁净件,宁可多一次“镍—金分段沉积 + 中间清洗烘干”,也不要一次性厚镀造成应力积累。

六、与后续连接工艺的匹配

回流焊/钎焊:Ni作阻挡层能提供稳定润湿;金层过薄易被消耗殆尽、过厚易形成脆性金化合物,需与焊料体系匹配。

金丝/铝丝键合:软金表面能保证拉球与颈部强度;若底层为高P化学镍,先做小样确认键合窗口。

银烧结/导电胶:关注表面能与粗糙度;适度粗化的金面有利于胶黏剂机械咬合,但要平衡微波损耗与接触电阻。

七、可靠性验证怎么做更有把握

附着力:划格/胶带、推拉/剪切、弯折或剥离试验。

孔隙率与耐蚀:点蚀/变色观察、加速腐蚀与蒸汽/气体暴露;金层孔隙率过高易导致“点状发黑”。

热循环与热冲击:如‑40~+125℃多循环,检查起泡、龟裂与界面电阻漂移。

潮热:高温高湿(例如85/85条件)下的外观与电性能稳定性。

电接触与微波损耗:接触电阻长期漂移、S参数/插损稳定性。

清洁度:离子污染、硫氯残留与颗粒度,直接影响外观与长期腐蚀。

八、常见缺陷与对策

起泡/分层:多由前处理不彻底、陷液渗出或打底孔隙率高引起;加强驱液烘干、采用覆盖性更强的化学镍打底。

针孔/孔蚀:控制金层应力与添加剂,必要时加入Pd过渡层降低孔隙率。

变色/硫化:杜绝含硫材料接触(橡胶、纸板等),金层后续接触与包装全流程低硫化。

焊接脆裂:金层过厚或硬金参与焊料反应;优化金厚与焊接曲线。

键合不良:表面污染或底层成分不利于键合;增加等离子清洗与键合参数窗口验证。

微波插损升高:表面粗糙或多孔致有效电阻增大;控制粗化程度与镀层致密性。

九、环保与安全

药液管理:若采用氰化金,必须严格的废水与气体收集处理;亚硫酸盐金虽更友好,亦需控制金属与硫酸根排放。

化学替代:在满足性能的前提下,优先选择非氰化金、低镍雾体系与低VOC清洗方案。

人员安全:活化与强氧化体系操作需完善的防护与通风,减少对基体与环境的过腐蚀与污染。

十、成本与交期怎么评估

影响成本的主因:

金厚与面积(金价波动敏感);

打底类型(化学镍耗时与药水成本高于电镀镍);

前处理复杂度(形状复杂、孔洞多的件,清洗与驱液时间更长);

良率(起泡/变色返工几乎等于重来)。

交期通常由“样件评估→前处理验证→打底稳定→金层工艺窗口→可靠性快测”几个里程碑决定;把镀层结构、厚度、外观等级、检验方法写进技术协议,能显著降低反复。

十一、从打样到量产:一份简明执行清单

明确用途:焊接/键合/接触/微波/真空(决定金的类型与厚度)。

确认基体:W‑Cu含量与孔隙级别、表面状态与尺寸公差。

选定路线:化学镍 or 电镀镍打底,是否加Pd过渡。

设定目标:Ni厚度、Au厚度、外观与孔隙率、附着力、键合/焊接窗口。

前处理方案评审:脱脂—粗化—活化—驱液—洁净度判据。

首件验证:截面金相、EDS界面观察、附着力、焊/键合试验。

可靠性快测:热循环、潮热、盐雾/腐蚀(视应用而定)。

工艺文件与抽检:关键参数、药液管控、批间一致性与抽检频次。

包装与物流:低硫包装、干燥剂、洁净运输与存储条件。

变更控制:任何厚度/配方/清洗更改均需再验证关键性能。

十二、应用案例思路(选型参考)

功率器件基板/法兰(需焊接+低接触电阻):Ni 8–10 μm + 软金 1–2 μm;对高温长期,Ni后加薄Pd。

探针/滑动接触(耐磨优先):Ni 8–10 μm + 硬金 2–3 μm;定期评估接触电阻漂移。

真空与微波部件(低损与清洁度优先):PVD种子层 + 软金电镀至1–2 μm;全过程低硫、低氯与高纯水终洗。

金丝键合垫:Ni 5–8 μm + 软金 ≥1 μm;量产前做拉球/颈拉力与老化后复测。

钨铜合金镀金的成败,九成决定于前处理与打底,剩下的一成在金层应力与孔隙率控制。把“清洁—活化—封孔—阻挡—功能层”这条主线做扎实,再按用途精确匹配金的类型与厚度,并用热循环/潮热/附着力/孔隙率等试验把关,基本就能得到稳定可靠、可复制的结果。若有具体器件尺寸、应用温度与连接方式,给出这些边界条件后,可以进一步细化至可直接打样的层次结构与工艺窗口。

推荐新闻

推荐产品

电话:18018745210

汪先生:18018745210 陈先生:18018745210

传真:0755-23303400

邮箱:szyshdj@163.com

公司地址:深圳市宝安区松岗街道碧头社区第三工业区

粤ICP备2021040757号